Intervista a Paolo Zanella, direttore supply chain Acciai Speciali Terni

Con i suoi 137 anni di storia si aggiudica il primo posto tra le più antiche realtà industriali d’Italia, un vero e proprio simbolo della siderurgia, quando ancora ne esisteva una di stato. Innovativa per vocazione, ha da sempre messo al centro delle sue strategie la circolarità economica come motore di ogni processo per generare nuovo valore. Acciai Speciali Terni è una delle più "belle contraddizioni" sostenibili che il passo del tempo ha lasciato in eredità al modello dell'Industry 4.0. Vi raccontiamo perché.

L’acciaio sostenibile è da tempo una realtà. Anticipando quella che in seguito sarebbe divenuta una tendenza mondiale, l’Italia ha spostato il baricentro della sua produzione d’acciaio dagli altiforni ai forni elettrici ormai da una ventina di anni. In seconda posizione tra le potenze europee, dietro alla Germania, il nostro paese ha prodotto circa 20 milioni di tonnellate di acciaio nel 2020 per un giro d’affari di quasi 60 miliardi di euro secondo i dati della World Steel Association. Gran parte di questo acciaio proviene da processi sottoposti a controlli di sostenibilità: a confermarlo sarebbe un’indagine che Siderweb ha svolto su un campione di aziende rappresentative dell'industria siderurgica, da cui si ha evidenza che l'82% delle imprese della filiera italiana dell'acciaio ha già intrapreso percorsi di sostenibilità attraverso strumenti di rendicontazione non finanziaria basandosi sui parametri del Gri. Secondo il Gri – Global Reporting Initiative – la metodologia del reporting supporta le aziende e i loro stakeholder a «comprendere e gestire meglio i propri impatti sulle persone e sul pianeta, a identificare e ridurre i rischi, a cogliere nuove opportunità per diventare un’organizzazione responsabile e affidabile in un mondo più sostenibile». Redigere un bilancio di sostenibilità implica la misura che occupa in azienda il mix tra le tematiche ambientali, sociali ed economiche durante l’esecuzione delle operazioni. Un report di sostenibilità presenta anche i valori e il modello di governance e dimostra il legame tra la strategia e l’impegno per un’economia circolare senza frontiere territoriali e dunque sostenibile a livello mondiale.

Acciaio verde da forno elettrico

Acciai Speciali Terni (AST) ci insegna che questo nuovo archetipo di riferimento non solo rappresenta il presente per molte industrie ad alta intensità energetica, ma un modello di business che non prospetta un ritorno al paradigma del novecento, più inquinante e più costoso in termini economici, ambientali e sociali. Nell’attività di rilancio sostenibile avviata 5 anni fa l’azienda ha investito oltre 60 milioni di euro in progetti e attività per promuovere al primo posto la sicurezza e la qualità del prodotto attuando una trasformazione volta a incrementare valore per gli stakeholder sull’asse strategico, tattico e operativo. In AST non si accendono altiforni, ma si ricorre alla tecnologia basata su elettroni per implementare il ciclo integrato del forno elettrico, ad oggi tra gli elementi di maggior interesse per definire un approccio sostenibile anche laddove sembra impensabile possa essercene uno. Per offrire una misura comparativa: a fronte delle 2,5 tonnellate di CO2 emesse per tonnellata di acciaio prodotta dall’altoforno, un forno elettrico ne emette tra le 0,1 e le 0,2 tonnellate. E non è l’unico elemento a destare interesse in ottica sostenibile.

Un ciclo pulito e circolare

L’attenzione posta sui dettagli del ciclo di produzione ha spinto AST verso strategie economiche di tipo circolare grazie alle quali ogni scarto è stato trasformato in un’opportunità di riammissione di materia prima, a partire dall’idrogeno, elemento di risulta del processo di produzione, che andrà a riempire i serbatoi degli autobus di Busitalia a Terni. Per utilizzare il proprio idrogeno direttamente in casa l’azienda ha messo allo studio un progetto per alimentare i motori delle locomotive che viaggiano sui 30 chilometri di binari che corrono su un milione e mezzo di metri quadrati dell’acciaieria. Ci spiegano che quello dell’idrogeno è un tema ancora delicato in Italia, un problema complesso, non tanto per le tecnologie necessarie, quanto per il quadro normativo dentro cui è attanagliato: infatti il suo utilizzo e la sua distribuzione sono regolamentati da legge militare, motivo per cui è oggi ancora un assunto spinoso quello del suo impiego civile. Nella definizione della sua strategia sostenibile AST ha ridisegnato anche le rotte logistiche ridimensionando il parco di veicoli pesanti circolanti su gomma per riorientare su rotaia il 65% del suo traffico a fronte di una media nazionale del 5%. Un cambio che ha determinato una riduzione di CO2 pari a 18 mila tonnellate, l’equivalente prodotto dal consumo energetico di 10 mila nuclei familiari. A queste si devono aggiungere altre 30 mila tonnellate di CO2 risparmiate grazie a una innovativa gestione dei vapori di scarto del forno elettrico.

A lasciare sbigottiti sono i numeri della circolarità; l’azienda è in grado di introdurre nel ciclo produttivo delle oltre 980 mila tonnellate di acciaio inossidabile prodotte all'anno l'88% di materiale riciclato. Solo 5 anni fa il rottame di riciclo introdotto equivaleva al 30% del prodotto finito. «Uno sforzo che ha implicato un ridisegno di tutta la filiera di fornitura ma che al tempo stesso costituisce un valore aggiunto per i nostri stakeholder, che possono fabbricare i loro prodotti da materia prima sostenibile» spiega Paolo Zanella, Direttore supply chain di Acciai Speciali Terni.

La rendicontazione non finanziaria

Dall’avvio 5 anni fa dei primi passi in progetti green, l’azienda ha potuto redigere nel 2019 il suo primo bilancio di sostenibilità secondo le linee guida dettate dal Global Reporting Initiative e lo ha fatto di forma volontaria, anticipando gli obiettivi previsti dall’Unione europea nell’ambito del Green Deal. Alla rendicontazione non finanziaria fanno da cornice, oltre alla classica ISO9001, la normativa 14001 che risponde a tutti i requisiti per l’implementazione di un sistema di gestione ambientale, la 50001 per i sistemi di efficientamento energetico e la 37001, che certifica l’implementazione di un sistema di vigilanza anticorruzione. La rendicontazione non finanziaria è una modalità operativa attraverso cui l’azienda si è abituata a reingegnerizzare la produzione su indicatori misurabili con l’obiettivo di ottenere una percezione quanto più oggettiva dell’impatto ambientale. I risultati non hanno tardato ad arrivare: AST ha registrato 30% in meno di emissioni dirette di CO2 e 15% in meno di emissioni indirette. L’obiettivo per il 2023 è ridurre del 50% le emissioni delle polveri, per il 2024 invece si prevede una riduzione del consumo di acqua del 20%. «Sulle matrici acqua, aria, suolo convergono tutti gli sforzi per uno sviluppo sostenibile al fine di coniugare questo sistema di gestione ambientale con gli obiettivi dell’Agenda 2030 delle Nazioni Unite» aggiunge Andrea Delli Guanti, Responsabile del sistema di gestione ambientale.

L'aspetto sociale della sostenibilità

L’evoluzione del ruolo svolto dalle aziende sul territorio in cui operano ha condotto progressivamente a prendere in considerazione non solo la loro dimensione economica, ma anche quella sociale e ambientale, con un particolare interesse per la comunicazione degli aspetti sociali. In questo senso l’acciaieria è un simbolo per la città di Terni: situata a 10 minuti di cammino dal centro storico, AST ha scelto la via della sostenibilità in primo luogo per integrarsi con il territorio di cui è parte; oggi quella scelta è considerata un piano strategico di crescita. In questo interesse per il bene della collettività si inquadra il progetto “recupero scorie”: AST è la prima realtà in Italia ad aver individuato una soluzione per il recupero della scoria che avviene non più a cielo aperto ma in impianti chiusi. Le nuove soluzioni, operative alla fine del 2021, faciliteranno l’abbattimento delle polveri in atmosfera e la riduzione del consumo di acqua. Una volta concluso il ciclo di recupero delle scorie — trasformate in materia inerte come ghiaia o sabbia — i detriti saranno a loro volta utilizzabili nella costruzione dei sottofondi stradali e, se miscelati in un composto bituminoso o cementizio, diventeranno calcestruzzo o asfalto. Così si chiude il cerchio della sostenibilità. «È solo una questione di approccio al tema della circolarità. Se una realtà produttiva con un potenziale impatto ambientale alto come un’acciaieria ottiene questi risultati in termini di sostenibilità ciò significa che tutte le realtà industriali sono in grado di raggiungere obiettivi sfidanti generando valore aggiunto per il mercato» commenta Paolo Zanella. Il progetto Landfill Mining Le normative in tema ambientale e la rendicontazione non finanziaria rimarrebbero solo scartoffie burocratiche se non si servissero come veicolo per la definizione di nuovi obiettivi sostenibili. Uno di questi è supportare con l’innovazione tecnologica un’alleanza pubblico/privata per la salvaguardia ambientale: da qui nasce il progetto “Landfill mining” per il recupero e trattamento dei rifiuti della discarica comunale di Terni. Una gestione razionale e sostenibile delle discariche si fa quanto mai urgente, non solo in Italia, ma in tutta Europa che, secondo i dati di Eurelco (Enhanced Landfill Mining Consortium) ospiterebbe 500 mila punti di raccolta di rifiuti e scorie. Attualmente il 90% di questi non compie con le normative di sicurezza sanitaria e circa l’80% sono discariche gestite da pubblica amministrazione per la raccolta di rifiuti solidi urbani. L’esperienza di AST mostra che la strada di una collaborazione è percorribile, motivo per cui in futuro si prevede un incremento della co-gestione tra industria e municipalità per offrire al privato un bacino di raccolta sempre più ampio per la trasformazione del rifiuto in materia seconda (energia o minerale) e all’amministrazione pubblica la capacità aumentata di smaltire lo scarto.

Una transizione ecologica e tecnologica

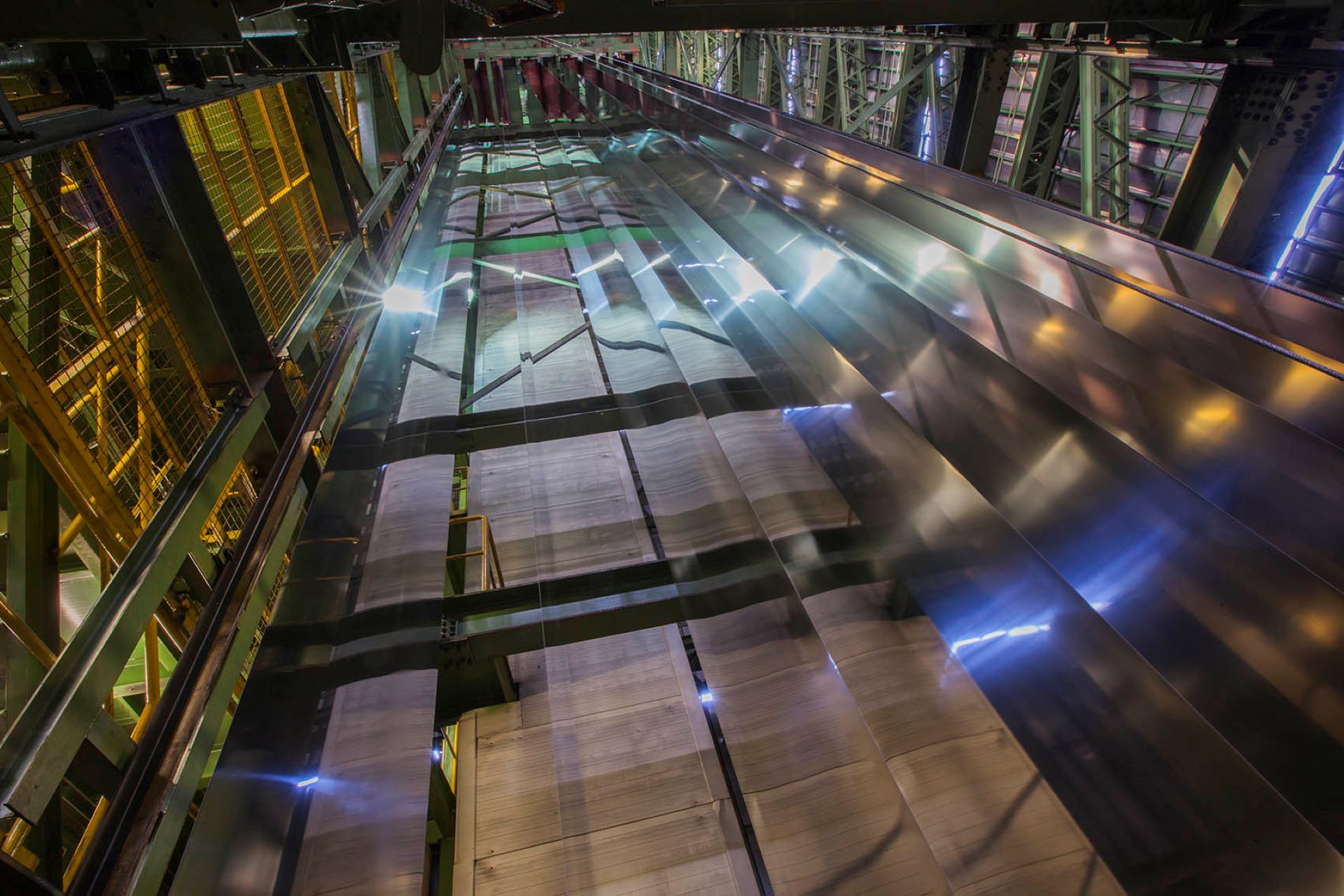

Infine bisogna ricordare che non esiste una transizione ecologica se non accompagnata da quella digitale e tecnologica. Sono ormai anni che si parla di Industria 4.0, anni che sono serviti alle aziende per arrivare preparate a questa "sfida epocale", come l’ha definita il ministro Roberto Cingolani. Anche in AST da tempo sono stati messi a punto progetti nell’ambito delle tecnologie dell’Internet of things per dotare di sensori i macchinari, alcuni dei quali lunghi centinaia di metri, e scambiare dati in tempo reale. La vera novità è il progetto "Chip", una soluzione tecnologica basata su intelligenza artificiale che archivia difetti e caratteristiche chimiche, meccaniche e fisiche dei rotoli di acciaio, mappando le imperfezioni, la qualità superficiale e l’analisi vibrazionale. Fino ad oggi tutti questi dati non erano ancora depositati all’interno di un sistema integrato che permettesse la loro interazione reciproca. L’innovazione 4.0 si spinge anche nel trasporto su rotaia supportando la logistica dell’ultimo miglio volta a ridurre il più possibile il trasporto su gomma. Il sistema di questa logistica 4.0 si basa su un sistema di block chain per cui ogni vagone si trasforma in un’unità logistica autonoma che possiede una sua tracciabilità. Lungo il suo viaggio dal treno si sganciano progressivamente i vagoni che a loro volta si agganciano ad altri convogli con destinazioni finali differenti. L’obiettivo è avvicinarsi il più possibile al cliente utilizzando il trasporto ferroviario.

Siamo pronti per un ambiente più a misura d’uomo

La storia di Acciai Speciali Terni non è che una goccia nell’oceano ma conferma che il tessuto industriale italiano è molto più forte di quello che si pensi quando si analizza nel dettaglio la strategia economica verde e i traguardi dell’innovazione tecnologica applicata da ciascuna impresa. Non siamo sul tetto d’Europa solo nel football ma anche nell’economia circolare e nella sostenibilità, traguardi in parte già raggiunti che consentono all’Italia di arrivare preparata alle sfide del 2030. Affrontare questa crisi significa ristrutturare la società e l’industria mettendole al servizio di un ambiente più “a misura d’uomo”. In parte ci stiamo riuscendo con interventi impensabili fino a pochi anni fa, sviluppi di cui forse non arriviamo oggi a capire fino in fondo l’importanza che avranno domani. In questo senso aveva ragione Thomas Edison quando diceva che «se facessimo tutto ciò che siamo capaci di fare rimarremmo letteralmente sbalorditi».

Acciai Speciali Terni

Fatturato: 1.685.640.000 euro

Produzione: 988.577 tonnellate di acciaio inox

Impiegati: 2.346 persone

I numeri della sostenibilità ambientale in AST

Economia circolare: 88% dei metalli proviene da riciclo

Riduzione CO2: 30 mila tonnellate annue

Riduzione dei rifiuti: -14%

Ecoinvestimenti: 60 milioni di euro

Flotta elettrica: 50 veicoli

L’impianto per il recupero del calore

Si tratta di un progetto innovativo, il primo in Italia di questo genere, realizzato con un investimento di 4 milioni di euro. Inaugurato ad aprile 2019, il nuovo impianto per la generazione di vapore, permette di recuperare una quantità elevata di calore proveniente dall’impianto di laminazione a caldo, trasformarlo in vapore e riutilizzarlo nel ciclo produttivo. L’installazione di una caldaia a recupero di calore consente di produrre vapore surriscaldato dai gas di scarico del camino del forno. Grazie a tale innovazione è possibile una significativa riduzione del consumo di gas naturale. Lo stabilimento utilizza oltre 230 mila tonnellate di vapore all’anno. Vapore che in genere viene prodotto con l’uso di combustibili fossili all’interno di caldaie, mentre con il generatore di vapore a recupero di calore l’azienda porta ora al 70% la quota di vapore prodotto invece senza l’utilizzo di combustibili fossili. Ciò consente di evitare emissioni di CO2 pari a circa 30 mila tonnellate annue. Per dare un termine di paragone, poiché corrispondono ai consumi di circa 15 mila famiglie è come se 1/3 degli abitanti di Terni non utilizzasse più il gas naturale per i propri fabbisogni energetici.

Il Report di sostenibilità

La European Court of Auditors definisce così il reporting di sostenibilità: «Il reporting di sostenibilità è la pratica di misurare, divulgare e rendere conto agli stakeholder interni ed esterni delle performance organizzative verso l’obiettivo dello sviluppo sostenibile. Implica la rendicontazione di come un’organizzazione considera le questioni di sostenibilità durante l’esecuzione delle sue operazioni e dei suoi impatti ambientali, sociali ed economici. Un report di sostenibilità presenta anche i valori e il modello di governance dell’organizzazione e dimostra il legame tra la sua strategia e il suo impegno per un’economia globale sostenibile». Oggi, il reporting di sostenibilità è diventato uno degli elementi centrali di ogni strategia di sostenibilità aziendale. Attraverso il processo di reporting, un’organizzazione identifica i propri impatti significativi per l’economia, l’ambiente e la società e li comunica secondo standard globalmente riconosciuti. Gli standard di rendicontazione non finanziaria sono pensati per migliorare la qualità e la comparabilità globale delle informazioni sugli impatti, consentendo una maggiore trasparenza e responsabilizzazione delle organizzazioni. Il reporting di sostenibilità basato sugli standard internazionali dovrebbe fornire una rappresentazione ragionevole dei contributi di un’organizzazione verso l’obiettivo di sviluppo sostenibile.